پلاریزاسیون غلظتی (Concentration Polarization – CP) یکی از مهمترین چالشهای عملیاتی در واحدهای اسمز معکوس (RO) است که میتواند کارایی سیستم را به طور قابل توجهی کاهش دهد. این پدیده زمانی رخ میدهد که نمکها و یونهای محلول در نزدیکی سطح غشا تجمع پیدا کنند و لایهای غلیظ از محلول تشکیل دهند. نتیجه آن کاهش فلاکس، افزایش فشار مورد نیاز و افزایش احتمال رسوبگذاری (Scaling) و گرفتگی بیولوژیکی (Biofouling) است.

مطالعات علمی نشان میدهند که کنترل پلاریزاسیون غلظتی نقش کلیدی در افزایش طول عمر غشا، کاهش مصرف انرژی و حفظ کیفیت آب خروجی دارد. این پدیده در سیستمهای با بازیافت بالا شدیدتر است و در برخی شرایط میتواند افت تولید آب تا ۳۰ درصد ایجاد کند. مهندسان RO برای مقابله با CP باید ترکیبی از راهکارهای عملیاتی، طراحی مناسب و نگهداری دورهای را در نظر بگیرند.

پلاریزاسیون غلظتی چیست و چگونه رخ میدهد؟

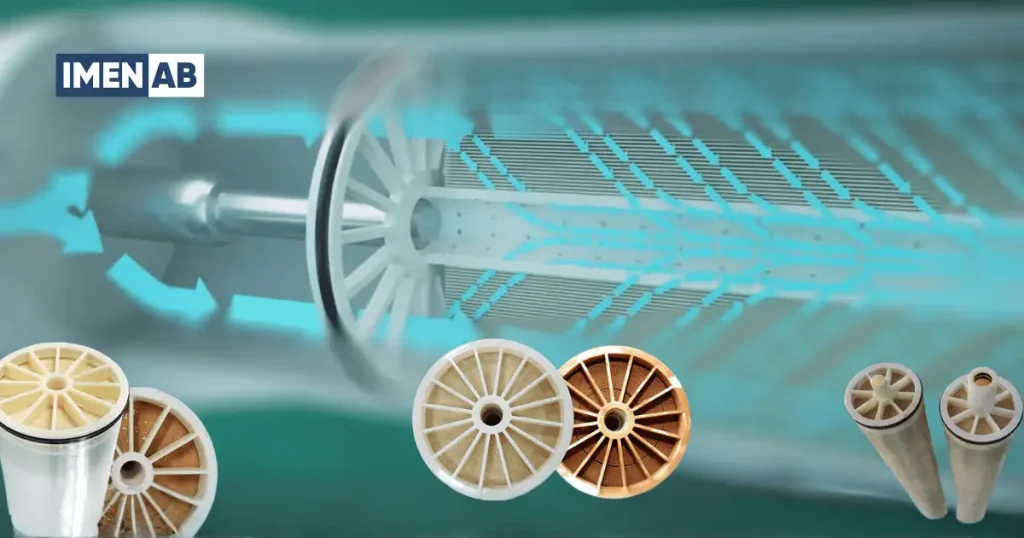

پلاریزاسیون غلظتی به تجمع نمکها و ناخالصیهای ردشده در سطح غشا گفته میشود که باعث کاهش راندمان جداسازی آب و افزایش فشار مورد نیاز میشود. بر اساس تئوری فیلم (Film Theory)، مولکولهای آب سریعتر از یونها نفوذ میکنند و لایهای غلیظ از محلول بر روی سطح غشا تشکیل میشود. شدت این پدیده با ضریب پلاریزاسیون غلظتی (CPF) سنجیده میشود.

مراحل تشکیل CP

جریان خوراک وارد سیستم میشود و با غلظت محلول خوراک به غشا میرسد.

آب بهصورت انتخابی از غشا عبور میکند و نمکها در سطح غشا انباشته میشوند.

نفوذ معکوس نمکها (Back-Diffusion) وابسته به تلاطم جریان است. جریان آرام باعث تشدید CP میشود.

پلاریزاسیون برگشتپذیر است و برخلاف گرفتگی بیولوژیکی، سریع رخ میدهد، اما اگر کنترل نشود، میتواند به رسوبگذاری (Scaling) منجر شود و اثرات بلندمدت منفی داشته باشد.

مقایسه کوتاه با سایر گرفتگیها

| نوع گرفتگی | اثر بر فلاکس | برگشتپذیری | عوامل اصلی |

|---|---|---|---|

| پلاریزاسیون غلظتی | ۱۰-۳۰٪ | بالا | جریان آرام، بازیافت بالا |

| رسوبگذاری (Scaling) | ۳۰-۶۰٪ | متوسط | سختی آب، pH بالا |

| گرفتگی بیولوژیکی (Biofouling) | ۴۰-۸۰٪ | پایین | آلودگی میکروبی |

علل اصلی پلاریزاسیون غلظتی

علتها را میتوان به سه دسته عملیاتی، شیمیایی و طراحی تقسیم کرد.

عوامل عملیاتی:

نرخ بازیافت بالا (>۵۰٪) باعث تغلیظ نمکها میشود.

جریان آرام (<۰.۵ متر بر ثانیه) مانع نفوذ معکوس نمکها میشود.

عوامل شیمیایی:

غلظت بالای مواد جامد محلول (TDS) در آب خوراک (>۵۰۰۰ میلیگرم بر لیتر).

تغییرات pH و دمای آب خوراک که میتواند CP را تشدید کند.

عوامل طراحی:

نبود فاصلهگذار (Spacer) در مدولهای مارپیچی.

طراحی نامناسب مسیر جریان و افت فشار در کانالها.

مثال عملیاتی: در یک واحد RO با بازیافت ۷۵٪، پلاریزاسیون غلظتی باعث کاهش ۲۵٪ فلاکس شد، که نشان میدهد کنترل بازیافت و جریان برای پیشگیری حیاتی است.

اثرات پلاریزاسیون غلظتی بر عملکرد سیستم

CP باعث کاهش فلاکس، افزایش فشار مورد نیاز و افزایش مصرف انرژی میشود. در پی آن عبور نمک (Salt Passage) نیز افزایش یافته و کیفیت آب خروجی کاهش مییابد. در دماهای بالاتر، شدت این اثرات بیشتر است و عمر مفید غشا کاهش مییابد.

اثرات عملیاتی:

افزایش فشار سیستم تا ۳ بار برای حفظ تولید آب.

افزایش مصرف انرژی تا ۱۲-۱۵٪.

افزایش عبور نمک تا ۵۰٪ در دماهای بالاتر.

اثرات اقتصادی:

کوتاه شدن عمر مفید غشا از ۷ سال به ۳-۵ سال.

افزایش TDS محصول از <۵۰۰ ppm به >۱۰۰۰ ppm.

شدت اثرات پلاریزاسیون

| شدت CP | کاهش فلاکس | افزایش فشار | عبور نمک | اقدام پیشنهادی |

|---|---|---|---|---|

| خفیف (CPF<۱.۲) | ۵-۱۰٪ | ۰.۵-۱ بار | ۲-۵٪ | نظارت روزانه |

| متوسط (۱.۲≤CPF≤۱.۵) | ۱۰-۲۰٪ | ۱-۳ بار | ۵-۱۵٪ | تنظیم جریان و بررسی تجهیزات |

| شدید (CPF>۱.۵) | >۲۰٪ | >۳ بار | >۱۵٪ | توقف و تمیزکاری کامل |

روشهای پیشگیری و کنترل

کنترل CP نیازمند ترکیبی از بهینهسازی عملیاتی، طراحی مناسب و نگهداری دورهای است.

راهکارهای عملیاتی:

حفظ بازیافت مناسب (<۵۰٪ برای BWRO).

افزایش سرعت جریان (>۰.۵ متر بر ثانیه).

راهکارهای طراحی و نگهداری:

استفاده از فاصلهگذار (Spacer) برای افزایش تلاطم جریان و بهبود فلاکس.

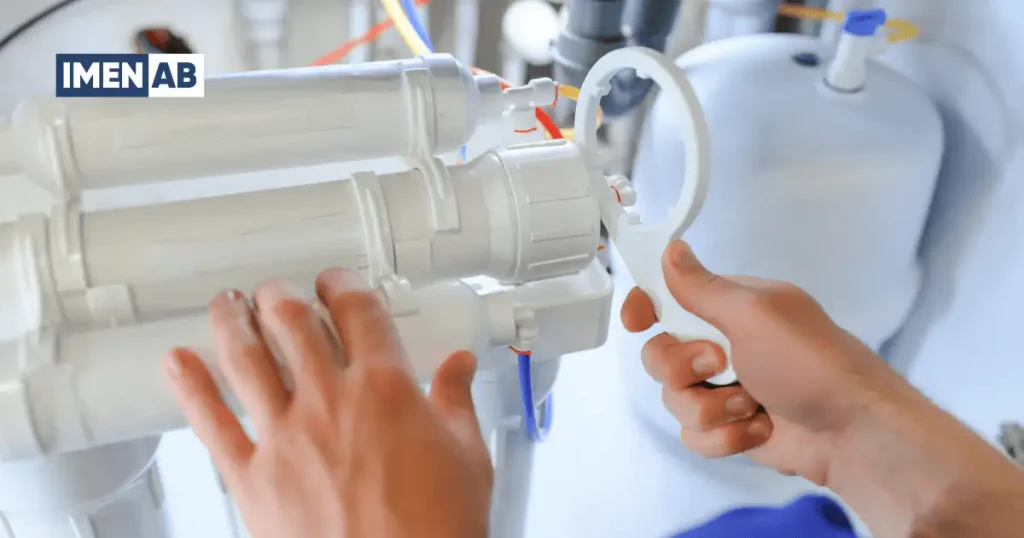

خرید آنتی اسکالانت و استفاده از مواد ضد رسوب برای جلوگیری از تشکیل رسوب.

شستوشوی دورهای غشا (CIP) برای کاهش تجمع نمکها.

کنترل pH و کیفیت آب خوراک (۶.۵ ≤ pH ≤ ۷.۵).

جدول مقایسه روشها

| روش | مزایا | معایب | هزینه نسبی |

|---|---|---|---|

| فاصلهگذار (Spacer) | کاهش CPF ۱۰-۲۰٪ | افت فشار ۴۰٪ | متوسط |

| ضدرسوب (Antiscalant) | کاهش رسوب تا ۴۰٪ و افزایش عمر غشا | هزینه شیمیایی | بالا |

| پایش آنلاین | تشخیص زودهنگام CP | نیاز به تجهیزات | پایین |

جمعبندی

پلاریزاسیون غلظتی یک پدیده برگشتپذیر اما تأثیرگذار است. کنترل بازیافت، افزایش سرعت جریان، استفاده از فاصلهگذار و ضدرسوب، و نگهداری دورهای میتواند اثرات منفی آن را کاهش دهد. اجرای این روشها باعث کاهش مصرف انرژی، افزایش کیفیت آب و طول عمر غشا میشود.

سوالات متداول

پلاریزاسیون برگشتپذیر و سریع رخ میدهد، اما رسوبگذاری نتیجه نهایی و برگشتناپذیر است.

با پایش فلاکس، فشار، هدایت الکتریکی و استفاده از حسگرهای آنلاین.

فلاکس، فشار تغلیظ، TDS خوراک و محصول، دما و نرخ بازیافت.

برای پروژههای بزرگ یا تغییرات طراحی مفید است؛ برای بهینهسازیهای سادهتر از مدلها و ارزیابی تجربی استفاده میشود.