اندازهگیری جریان سیالات یکی از پایههای اصلی کنترل و مدیریت فرآیند در صنایع مختلف است. بدون دانستن میزان دقیق جریان، نه میتوان مصرف را مدیریت کرد، نه کیفیت خروجی را تضمین نمود و نه هزینههای عملیاتی را بهینه کرد. فلومتر بهعنوان ابزار اندازهگیری دبی، نقشی کلیدی در این میان ایفا میکند و تقریباً در تمام صنایع فرآیندی حضور دارد؛ از کارخانههای تولیدی گرفته تا شبکههای انتقال و تصفیه آب.

در این مقاله بهصورت جامع بررسی میکنیم فلومتر چیست، چگونه کار میکند، چه انواعی دارد و چرا در صنعت آب و تصفیه آب اهمیت ویژهای پیدا کرده است. هدف این است که مخاطب، پیش از ورود به مرحله خرید یا انتخاب، دیدی کامل و کاربردی نسبت به فلومتر داشته باشد.

فلومتر چیست؟

فلومتر (Flowmeter) دستگاهی است که برای اندازهگیری دبی یا نرخ جریان سیال در یک مسیر مشخص، معمولاً لوله، کانال یا مجرا، استفاده میشود. این اندازهگیری میتواند بهصورت دبی حجمی یا دبی جرمی انجام شود و بسته به نوع کاربرد، واحدهای اندازهگیری متفاوتی دارد. فلومترها اطلاعاتی ارائه میدهند که برای کنترل فرآیند، ثبت دادهها، پایش مصرف و تصمیمگیریهای فنی ضروری هستند.

در بسیاری از سیستمهای صنعتی، فلومتر تنها یک ابزار اندازهگیری ساده نیست، بلکه بخشی از سیستم کنترلی محسوب میشود. دادههای خروجی فلومتر به PLC، سیستمهای مانیتورینگ یا واحدهای کنترلی ارسال میشود تا بر اساس آن، پمپها، شیرها و سایر تجهیزات تنظیم شوند. به همین دلیل، انتخاب فلومتر مناسب تأثیر مستقیمی بر عملکرد کل سیستم دارد.

در کاربردهای مرتبط با آب، بررسی مشخصات فنی در کنار قیمت فلومتر آب اهمیت زیادی دارد، زیرا انتخاب اشتباه میتواند منجر به خطای اندازهگیری، افزایش استهلاک تجهیزات و هزینههای اضافی در بلندمدت شود.

فلومتر چگونه کار میکند؟

مکانیزم عملکرد فلومترها بسته به نوع تکنولوژی مورد استفاده، متفاوت است، اما هدف همه آنها تبدیل حرکت سیال به یک سیگنال قابل اندازهگیری است. برخی فلومترها با اندازهگیری سرعت عبور سیال این کار را انجام میدهند و برخی دیگر مستقیماً حجم یا جرم عبوری را محاسبه میکنند. این تفاوت در روش اندازهگیری باعث شده انواع مختلفی از فلومتر برای شرایط کاری متنوع طراحی شود.

برای مثال، در برخی فلومترها از اصول فیزیکی مانند القای الکترومغناطیسی استفاده میشود، در حالی که در برخی دیگر امواج صوتی یا حرکت مکانیکی اجزا مبنای اندازهگیری است. هرکدام از این روشها مزایا و محدودیتهای خاص خود را دارند و نمیتوان یک تکنولوژی را برای همه شرایط ایدهآل دانست. عواملی مانند نوع سیال، دما، فشار، میزان دقت مورد نیاز و شرایط نصب، همگی در انتخاب مکانیزم مناسب نقش دارند.

انواع فلومتر بر اساس تکنولوژی

فلومترها از نظر تکنولوژی ساخت به دستههای مختلفی تقسیم میشوند که هرکدام برای کاربردهای خاصی طراحی شدهاند. شناخت این دستهبندی به انتخاب دقیقتر و جلوگیری از هزینههای اضافی کمک میکند. در ادامه، مهمترین انواع فلومتر مورد استفاده در صنایع مختلف را بررسی میکنیم.

فلومتر مغناطیسی

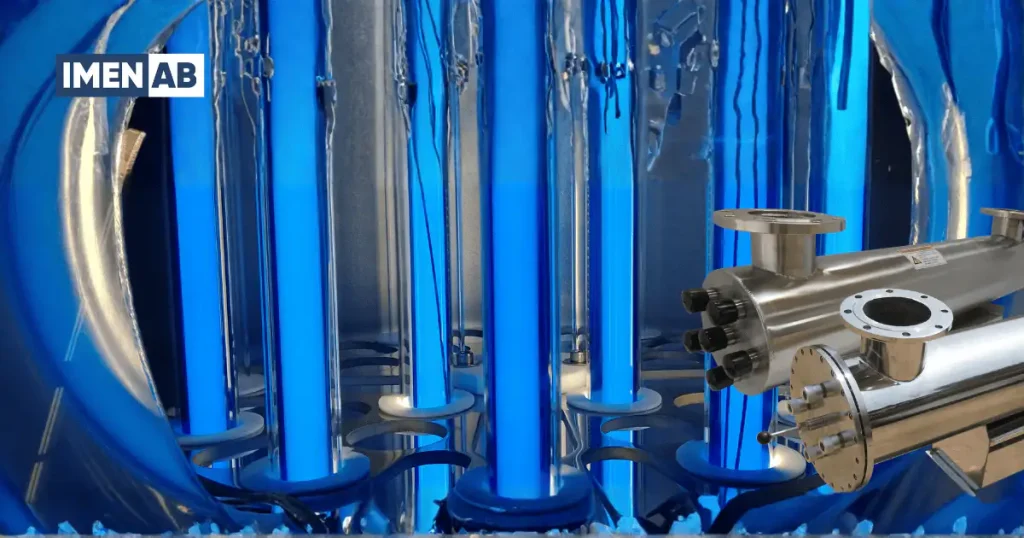

فلومتر مغناطیسی بر اساس قانون فارادی و ایجاد ولتاژ در اثر عبور سیال رسانا از میدان مغناطیسی کار میکند. از آنجا که هیچ قطعه متحرکی در مسیر جریان وجود ندارد، این نوع فلومتر استهلاک مکانیکی بسیار کمی دارد و برای کارکرد طولانیمدت مناسب است. فلومتر مغناطیسی دقت بالایی ارائه میدهد و در برابر وجود ذرات معلق حساس نیست، به همین دلیل در صنایع آب و فاضلاب کاربرد گستردهای دارد.

فلومتر آلتراسونیک

فلومتر آلتراسونیک از امواج فراصوت برای اندازهگیری سرعت جریان استفاده میکند. این فلومترها میتوانند بدون تماس مستقیم با سیال کار کنند و همین ویژگی آنها را برای خطوط لوله بزرگ یا شرایطی که امکان برش لوله وجود ندارد، مناسب کرده است. دقت مناسب و نصب آسان از مزایای اصلی این نوع فلومتر محسوب میشود.

فلومتر التراسونیک پرتابل

فلومتر التراسونیک پرتابل بیشتر برای اندازهگیریهای موقت، تست عملکرد سیستمها و ممیزی مصرف آب استفاده میشود. این مدلها ابزار دائمی کنترل فرآیند نیستند، اما نقش مهمی در پایش و عیبیابی دارند.

فلومتر توربینی

فلومتر توربینی دارای یک توربین داخلی است که با عبور سیال میچرخد. سرعت چرخش توربین متناسب با دبی جریان بوده و از این طریق اندازهگیری انجام میشود. این فلومترها برای سیالات تمیز دقت خوبی دارند، اما در برابر ذرات معلق و آلودگی حساس هستند و نیاز به نگهداری بیشتری دارند.

فلومتر شیشهای

فلومتر شیشهای بیشتر برای کاربردهای ساده و دیداری استفاده میشود. این نوع فلومتر معمولاً در سیستمهای کوچک، آزمایشگاهی یا خطوط کمفشار به کار میرود و بیشتر نقش نمایش جریان را دارد تا اندازهگیری دقیق صنعتی.

فلومتر بر اساس نوع سیال

یکی از مهمترین معیارهای انتخاب فلومتر، نوع سیالی است که قرار است اندازهگیری شود. ویژگیهایی مانند ویسکوزیته، دما، فشار و وجود ذرات معلق، مستقیماً بر عملکرد فلومتر تأثیر میگذارند. به همین دلیل، فلومتری که برای یک سیال مناسب است، ممکن است برای سیال دیگر عملکرد مطلوبی نداشته باشد.

فلومتر مایعات

در اندازهگیری دبی مایعات، پایداری دقت و مقاومت در برابر تغییرات شرایط کاری اهمیت زیادی دارد. فلومتر مایعات باید بتواند در برابر تغییر دما، فشار و کیفیت سیال عملکرد قابلقبولی ارائه دهد، بهویژه در کاربردهای صنعتی پیوسته.

فلومتر آب

آب اگرچه سیالی رایج است، اما در عمل چالشهایی مانند رسوب، خوردگی و تغییر کیفیت دارد. به همین دلیل، فلومترهایی که برای آب استفاده میشوند باید از نظر متریال و طراحی با این شرایط سازگار باشند، خصوصاً در سیستمهای تصفیه آب صنعتی و شبکههای توزیع.

کاربرد فلومتر در صنایع مختلف

فلومترها تقریباً در تمام صنایع فرآیندی حضور دارند، اما نوع فلومتر و هدف استفاده از آن در هر صنعت متفاوت است. در صنایع نفت و گاز، اندازهگیری دقیق دبی برای ایمنی، کنترل فرآیند و محاسبات مالی اهمیت بالایی دارد. در صنایع غذایی و دارویی، دقت، بهداشت و قابلیت شستوشو از عوامل تعیینکننده انتخاب فلومتر هستند.

در صنایع شیمیایی، فلومتر باید در برابر مواد خورنده مقاوم باشد و عملکرد پایدار ارائه دهد. در صنعت آب و فاضلاب نیز فلومتر نقش کلیدی در پایش مصرف، کنترل شبکه و مدیریت منابع ایفا میکند. این تنوع کاربرد نشان میدهد که فلومتر یک ابزار عمومی نیست، بلکه باید متناسب با هر صنعت انتخاب شود.

نقش فلومتر در صنعت آب و تصفیه آب

در صنعت آب، فلومتر یکی از ابزارهای اصلی مدیریت و کنترل منابع محسوب میشود. در سیستمهای تصفیه آب صنعتی، فلومتر برای اندازهگیری دبی ورودی، خروجی و جریانهای بینمرحلهای استفاده میشود تا عملکرد هر بخش بهدرستی پایش شود. این دادهها به اپراتور کمک میکند فرآیند را بهینه کرده و از هدررفت آب جلوگیری کند.

در سیستمهای اسمز معکوس (RO)، اندازهگیری دقیق دبی نقش مهمی در حفظ راندمان ممبرانها دارد. علت افت دبی ممبران میتواند گرفتگی، افت فشار یا بروز مشکل در سیستم باشد. به همین دلیل، فلومتر در این بخش نهتنها ابزار اندازهگیری، بلکه ابزار پایش سلامت سیستم است.

تفاوت فلومتر با روتامتر

اگرچه فلومتر و روتامتر هر دو برای اندازهگیری دبی استفاده میشوند، اما از نظر دقت، کاربرد و تکنولوژی تفاوتهای اساسی دارند. فلومترها معمولاً دقت بالاتر، قابلیت اتصال به سیستمهای کنترلی و خروجی دیجیتال دارند و برای کاربردهای صنعتی طراحی شدهاند. در مقابل، روتامترها ابزارهایی سادهتر، دیداری و مناسب کاربردهای سبکتر یا آزمایشگاهی هستند. شناخت این تفاوتها کمک میکند هر ابزار در جای درست خود استفاده شود و انتظار نادرستی از عملکرد آن وجود نداشته باشد.

جمعبندی

فلومتر یکی از حیاتیترین ابزارهای اندازهگیری در صنایع مختلف، بهویژه صنعت آب و تصفیه آب است. شناخت دقیق اینکه فلومتر چیست، چه انواعی دارد و هر نوع برای چه شرایطی مناسب است، باعث میشود انتخابی آگاهانه و اقتصادی انجام شود. این انتخاب درست، نهتنها دقت اندازهگیری را تضمین میکند، بلکه در بلندمدت هزینههای نگهداری و بهرهبرداری را نیز کاهش میدهد.

سوالات متداول

در اغلب کاربردهای صنعتی، فلومتر دقت بالاتری نسبت به روتامتر دارد و برای کنترل فرآیند مناسبتر است.

بسته به شرایط، فلومتر مغناطیسی و فلومتر آلتراسونیک از رایجترین گزینهها برای آب هستند.

بله، برای حفظ دقت، کالیبراسیون دورهای فلومتر توصیه میشود.

فلومتر پرتابل بیشتر برای اندازهگیری موقت، تست و پایش مصرف استفاده میشود.

بله، انتخاب نادرست میتواند باعث افت فشار، خطای اندازهگیری و افزایش هزینههای نگهداری شود.