در حال حاضر بیش از ۶۵٪ ظرفیت جهانی نمکزدایی بر پایهی فناوری اسمز معکوس است، بنابراین حفظ کارایی ممبران اهمیت حیاتی دارد. یکی از عوامل افت بهرهوری، رسوبگذاری (فولینگ) بر سطح ممبران است که میتواند فلاکس را تا حدود ۳۰-۵۰٪ کاهش دهد و هزینههای عملیاتی را بالا ببرد. شستشوی شیمیایی در محل (CIP) روشی کارآمد است که بدون نیاز به جداسازی ممبران، رسوبها و آلودگیهای سطحی را پاک میکند و عمر مفید غشا را دو تا سه برابر افزایش میدهد. این مقاله راهنمایی جامع برای درک اهمیت، مواد مورد نیاز، مراحل اجرایی و نکات کلیدی شستشوی شیمیایی سیستمهای اسمز معکوس ارائه میدهد.

اهمیت و زمانبندی شستشوی شیمیایی (CIP)

ممبرانها در تماس مداوم با مواد محلول، ذرات، میکروارگانیسمها و فلزات هستند. در سیستمهای اسمز معکوس آب دریا، رسوبهای فلزی حدود ۲۰ درصد ممبرانها را تحت تأثیر قرار میدهند، در حالی که فولینگ آلی و بیولوژیکی نیز در ۱۵ درصد موارد دیده میشود. در سیستمهای آب شور (Brackish Water RO) سهم رسوبهای معدنی تا ۲۱ درصد افزایش مییابد.

نتیجه این پدیدهها کاهش جریان آب تصفیهشده و افزایش غلظت نمک در محصول است؛ در برخی موارد، شوری خروجی تا ۳۰ درصد افزایش مییابد. بررسیهای میدانی نشان میدهد اگر شستشوی دورهای انجام نشود، نفوذپذیری کل سیستم طی حدود ۵۰۰ روز تا ۲۵ درصد افت میکند و درصد حذف نمک نیز حدود ۲ درصد کاهش مییابد.

شستشوی شیمیایی علاوه بر رفع رسوبات، موجب بهبود مصرف انرژی نیز میشود. در بسیاری از واحدها، اجرای درست CIP مصرف انرژی ویژه را حدود ۰.۰۷ کیلوواتساعت بر مترمکعب بهبود میدهد.

زمان مناسب شستشو بسته به کیفیت آب خوراک و نوع ممبران متغیر است، اما معمولاً هر ۳ تا ۶ ماه یکبار باید انجام شود. نشانههایی مانند افزایش فشار اختلافی بیش از ۱۵ درصد یا افت دبی نرمالشده بیشتر از ۱۰ تا ۱۵ درصد، هشدارهایی برای نیاز به CIP هستند.

انواع رسوب و شویندههای مناسب

برای انتخاب نوع محلول شستشو باید بدانید چه نوع فولینگی غالب است. جدول زیر خلاصهای از انواع متداول رسوب و شویندههای توصیهشده را نشان میدهد:

| نوع فولینگ | علائم شایع | نوع شوینده | بازه pH هدف |

|---|---|---|---|

| رسوب معدنی (Scaling) | افزایش اختلاف فشار و کاهش دبی | شوینده اسیدی (بر پایه اسید سیتریک) | ۲ تا ۴ |

| آلی یا بیولوژیکی | کاهش فلاکس و افزایش افت فشار در اولین ممبرانها | شوینده قلیایی (بر پایه سود سوزآور) | ۱۰ تا ۱۲ |

این اطلاعات بر اساس دستورالعملهای شرکتهای تولیدکننده ممبران مانند DuPont و Hydranautics گردآوری شده است.

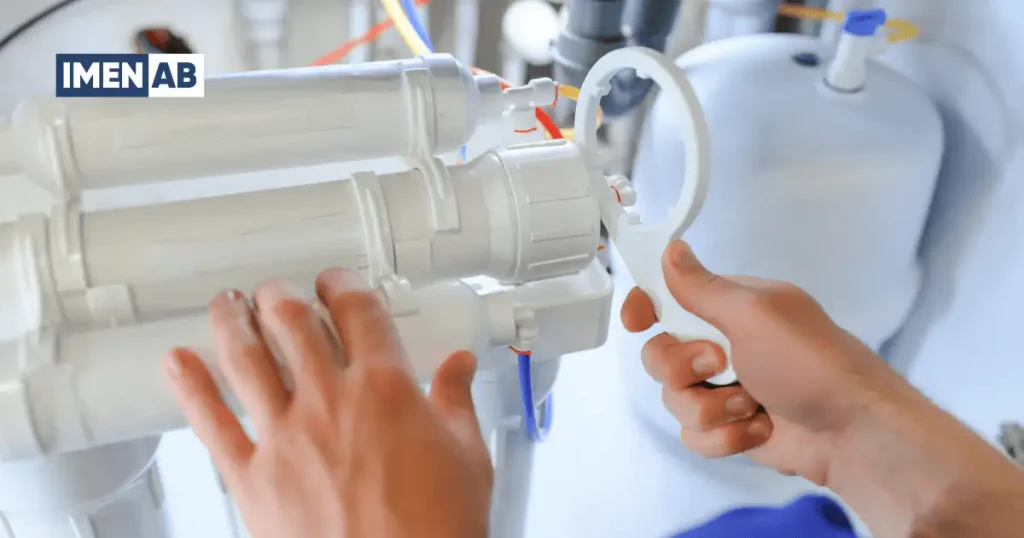

مواد و تجهیزات لازم برای اجرای CIP

برای اجرای ایمن و مؤثر شستشوی ممبران، آمادهسازی مواد و ابزار دقیق ضروری است.

مواد شیمیایی رایج:

شوینده قلیایی ممبران با غلظت ۱ تا ۲ درصد سود سوزآور (NaOH) برای حذف فولینگ آلی و میکروبی.

محلول اسیدی با غلظت ۰.۲ تا ۰.۵ درصد اسید سیتریک برای حذف رسوبهای معدنی.

استفاده از آب تصفیهشده یا آب محصول برای رقیقسازی محلولها و شستشوی اولیه.

در صورت لزوم، افزودنیهای خاص برای کنترل کف یا جلوگیری از اکسیداسیون فلزات.

تجهیزات مورد نیاز:

مخزن CIP با ظرفیت مناسب (حدود ۵ تا ۱۰ برابر حجم سیستم).

پمپ سیرکولاسیون با قابلیت تنظیم دبی.

دماسنج و pHمتر دقیق.

شیلنگها و اتصالات مقاوم در برابر خوردگی.

تجهیزات ایمنی فردی شامل دستکش، عینک و لباس محافظ.

برای واحدهای بزرگتر، سیستمهای CIP خودکار توصیه میشوند که تنظیم دما، دبی و زمان شستشو را دقیقتر انجام میدهند.

روش اجرایی گامبهگام شستشوی شیمیایی

شستشو معمولاً شامل چهار مرحله اصلی است: پیششستشو، شستشوی قلیایی، شستشوی اسیدی و آبکشی نهایی. رعایت دما، pH و زمان در هر مرحله ضروری است.

فرآیند کلی به شکل زیر است:

پیششستشو با آب تمیز

شستشو با محلول قلیایی

شستشو با محلول اسیدی

آبکشی نهایی و بازگردانی سیستم

گام ۱: پیششستشو

مخزن را با آب محصول پر کنید.

سیستم را با دبی کم (حدود ۱۰ تا ۲۰ درصد حداکثر) شستشو دهید تا ذرات معلق خارج شوند.

این مرحله ۱۵ تا ۳۰ دقیقه طول میکشد و هدف آن آمادهسازی ممبرانها برای شستشوی شیمیایی است.

گام ۲: شستشوی قلیایی

محلول ۱ تا ۲ درصد سود سوزآور تهیه کنید و دمای آن را به حدود ۳۰ تا ۳۵ درجه برسانید.

محلول را در سیستم گردش دهید و pH را در محدوده ۱۰ تا ۱۲ نگه دارید.

در صورت افت pH بیش از نیم واحد، مقداری محلول غلیظ اضافه کنید.

گردش محلول به مدت ۳۰ تا ۶۰ دقیقه انجام شود و در پایان، محلول تخلیه گردد.

گام ۳: شستشوی اسیدی

سیستم را با آب محصول فلاش کنید تا pH به زیر ۸ برسد.

محلول شوینده اسیدی ممبران را آماده کرده و در دمای ۲۵ تا ۳۰ درجه نگه دارید.

به مدت ۳۰ تا ۶۰ دقیقه محلول را در سیستم گردش دهید.

در صورت مشاهده کدورت زیاد یا تغییر رنگ، محلول را جایگزین کنید.

گام ۴: آبکشی نهایی

سیستم را با آب تصفیهشده شستشو دهید تا pH به محدوده خنثی (۶ تا ۸) برسد.

پس از اتمام شستشو، جریان آب تصفیهشده باید بیش از ۸۵ درصد حالت اولیه بازگردد.

طی ۲۴ تا ۴۸ ساعت نخست ممکن است TDS کمی بالاتر از حالت عادی باشد که طبیعی است.

نکات ایمنی و فنی

هرگز مواد اسیدی و قلیایی را با هم مخلوط نکنید.

دمای محلول شستشو نباید از ۴۰ درجه سانتیگراد بالاتر رود.

در هنگام کار از تجهیزات ایمنی کامل استفاده کنید.

پسماندهای شیمیایی را مطابق با مقررات زیستمحیطی دفع کنید.

در سیستمهای بزرگ، جهت جریان را گاهی معکوس کنید تا شستشو یکنواختتر انجام شود.

اشتباهات رایج در اجرای CIP

استفاده از مواد شیمیایی غیرمجاز که باعث تخریب ممبران میشود.

عدم کنترل دقیق دما و pH محلول.

گردش طولانیمدت محلول که باعث سایش فیزیکی ممبران میشود.

نادیدهگرفتن اختلاف فشار یا افت فلاکس بهعنوان نشانه نیاز به شستشو.

جمعبندی

شستشوی شیمیایی یکی از کلیدیترین اقدامات نگهداری سیستمهای اسمز معکوس است. اجرای صحیح آن میتواند عملکرد سیستم را تا ۹۰ درصد بازگرداند و هزینههای تعویض ممبران را در بلندمدت کاهش دهد.

برای بهرهگیری از تجهیزات حرفهای و مشاوره در زمینه طراحی یا بهینهسازی واحدهای اسمز معکوس، میتوانید به صفحه آب شیرین کن صنعتی مراجعه کنید و کارشناسان فنی شرکت راهنمایی تخصصی دریافت نمایید.

فقط در شرایط خاص و با غلظت بسیار پایین. در غیر این صورت احتمال آسیب به ممبران وجود دارد.

بین ۳۰ تا ۳۵ درجه سانتیگراد برای محلول قلیایی و ۲۵ تا ۳۰ درجه برای محلول اسیدی بهترین بازده را دارد.

در صورتیکه با محلول مناسب و در بازه زمانی منطقی انجام شود، برعکس، موجب افزایش عمر ممبران خواهد شد.

بله، هر مرحله باید با محلول و آب تازه انجام شود تا آلودگی متقاطع رخ ندهد.

در این حالت باید احتمال آسیب فیزیکی یا گرفتگی عمیق ممبران بررسی شود و در صورت نیاز از شستشوی طولانیتر یا تعویض ممبران استفاده گردد.