در صنایع مختلف، دسترسی به آب با کیفیت بالا یکی از چالشهای اصلی است. دستگاههای آب شیرین کن صنعتی بر پایه فناوری اسمز معکوس (RO) عمل میکنند و پمپها به عنوان قلب تپنده این سیستمها، مسئولیت انتقال آب خام، ایجاد فشار لازم برای عبور از ممبرانها، شستشوی اجزا و تزریق مواد شیمیایی را بر عهده دارند. انتخاب صحیح پمپ نه تنها راندمان سیستم را افزایش میدهد، بلکه هزینههای عملیاتی و نگهداری را نیز کاهش میدهد.

این مقاله بر ویژگیهای فنی، مواد ساخت، کاربردها و نکات انتخاب تمرکز خواهیم کرد تا بتوانید با آگاهی کامل، برای پروژههای خود تصمیمگیری کنید. اگر در حال طراحی یا خرید سیستم تصفیه آب هستید، شناخت این اجزا میتواند از هزینههای اضافی جلوگیری کند و عمر مفید دستگاه را افزایش دهد.

اهمیت پمپها در سیستمهای آب شیرین کن صنعتی

پمپها در فرآیند تصفیه آب صنعتی، آب خام را از منابع ورودی (مانند چاهها، رودخانهها یا آبهای نیمهشور) به مراحل پیشتصفیه، اسمز معکوس و پستصفیه هدایت میکنند. بدون پمپهای مناسب، فشار کافی برای عبور آب از ممبرانهای RO تأمین نمیشود و راندمان سیستم به شدت کاهش مییابد. بر اساس مطالعات، بیش از ۳۰ درصد مشکلات سیستمهای RO به دلیل انتخاب نادرست پمپ رخ میدهد.

علاوه بر این، پمپها باید در برابر خوردگی، رسوبگذاری و تغییرات دما مقاوم باشند. در سیستمهای صنعتی، که ظرفیت تولید از چند متر مکعب تا هزاران متر مکعب در ساعت متغیر است، راندمان انرژی و دوام پمپها عوامل تعیینکنندهای هستند. در ادامه، به بررسی انواع اصلی پمپها میپردازیم.

انواع پمپهای مورد استفاده در آب شیرین کن صنعتی

در سیستمهای RO صنعتی، پمپها بر اساس وظیفهشان دستهبندی میشوند. هر نوع پمپ ویژگیهای خاصی دارد که آن را برای کاربردهای مشخص مناسب میسازد.

۱. پمپ خوراک (Feed Pump)

پمپ خوراک، اولین پمپ در زنجیره تصفیه است و آب خام را از مخزن ذخیره به واحد پیشتصفیه منتقل میکند. این پمپ باید فشار اولیه لازم را برای غلبه بر افتهای مسیر (مانند فیلترهای شنی یا کارتریج) فراهم کند.

ویژگیهای کلیدی

- هد و فشار: معمولاً ۲ تا ۵ بار، با هد مناسب برای پوشش مسافت تا پمپ فشار بالا.

- دبی: بر اساس ظرفیت سیستم اسمز معکوس محاسبه میشود؛ توصیه میشود ۲۰ درصد بیشتر از دبی مورد نیاز باشد تا از کمبود آب جلوگیری شود.

- مواد ساخت: استیل ۳۰۴ یا ۳۱۶ برای آبهای با TDS (کل مواد جامد محلول) متوسط؛ داپلکس یا برنز برای آبهای شورتر.

- راندمان: بالای ۷۰ درصد برای کاهش مصرف انرژی؛ اغلب از نوع سانتریفیوژ تکمرحلهای.

کاربردها

- تأمین آب خام در صنایع غذایی، دارویی و پتروشیمی.

- جلوگیری از کاویتاسیون با محاسبه NPSH (هد خالص مثبت مکش).

برندهای معتبر جهانی

گراندفوس (دانمارکی)، لوارا و پنتاکس (ایتالیایی)، ویلو و لئو (آلمانی و چینی)، ابارا (ژاپنی).

نکات انتخاب

انتخاب نادرست میتواند منجر به افت فشار و آسیب به پمپهای بعدی شود. از نرمافزارهای شبیهسازی RO برای تعیین دبی دقیق استفاده کنید.

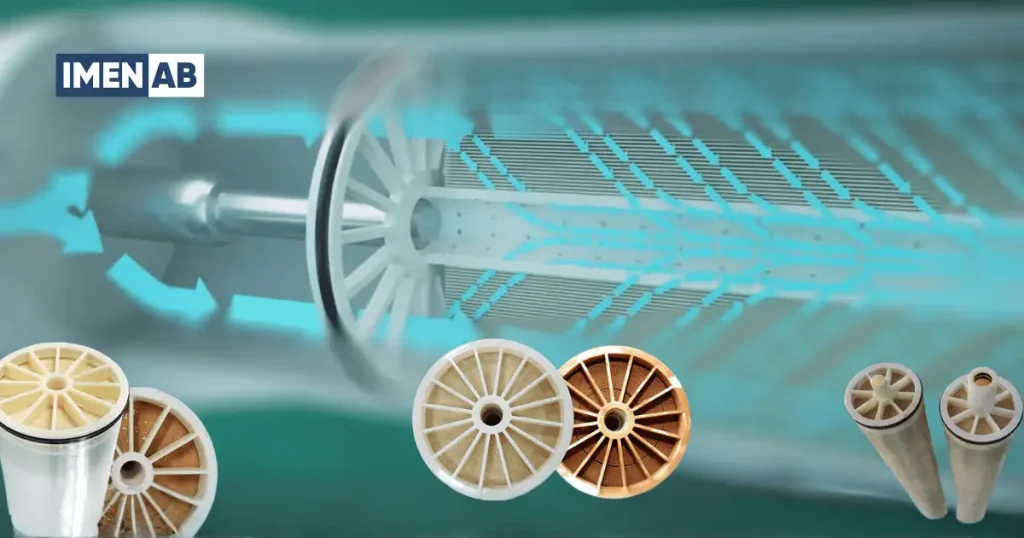

۲. پمپ فشار بالا یا طبقاتی (High-Pressure Pump)

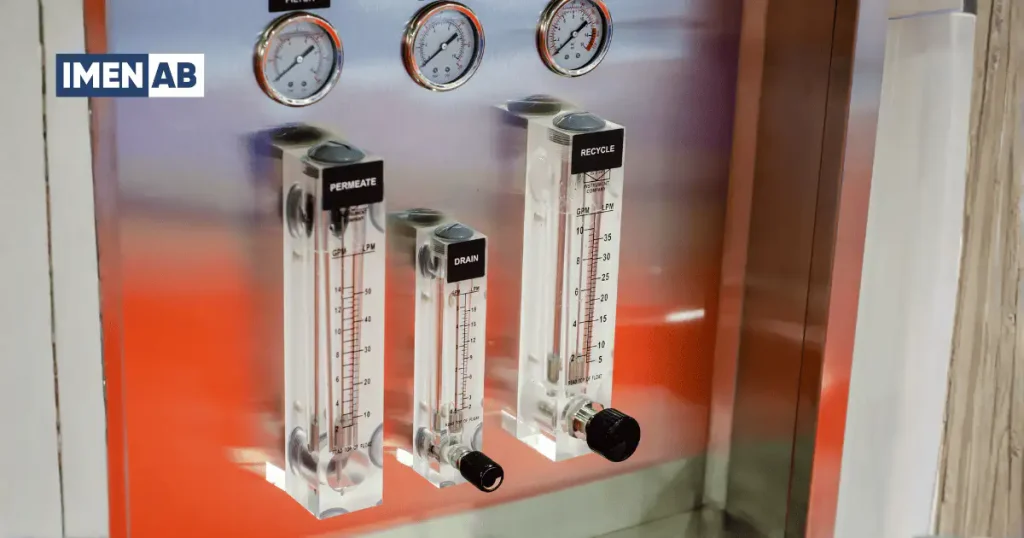

این پمپ حیاتیترین جزء در فرآیند RO است و فشار لازم (۱۰ تا ۶۰ بار) را برای عبور آب از ممبرانها ایجاد میکند. انواع سانتریفیوژ طبقاتی یا پیستونی در این دسته قرار میگیرند.

ویژگیهای کلیدی

- فشار کاری: ۱۰ تا ۳۰ بار برای آبهای صنعتی؛ تا ۸۰ بار در موارد خاص.

- انواع: سانتریفیوژ طبقاتی (عمودی یا افقی) برای حجم بالا؛ پیستونی (plunger) برای فشارهای شدید.

- مواد ساخت: استیل ۳۱۶ برای مقاومت در برابر خوردگی؛ تیتانیوم در سیستمهای پیشرفته.

- راندمان: ۸۰ تا ۹۰ درصد؛ با سیستمهای بازیابی انرژی (ERD) برای صرفهجویی.

مزایا و معایب

- مزایا: جریان پیوسته و راندمان بالا در مقیاس صنعتی.

- معایب: حساس به تغییرات ویسکوزیته آب؛ نیاز به چند مرحله برای فشارهای بالا.

کاربردها

- تصفیه آبهای سطحی و زیرزمینی در نیروگاهها و صنایع شیمیایی.

- ترکیب با booster pump برای افزایش فشار اولیه.

برندهای معتبر جهانی

داب (DAB)، اسپیرونی (Speroni)، کاسبی (KSB)، وانسان (ترکیهای).

نکات انتخاب

بر اساس آنالیز آب (TDS، دما) و نرخ ریکاوری سیستم انتخاب شود. پمپهای با جابجایی مثبت (positive displacement) برای فشارهای بالا کارآمدترند.

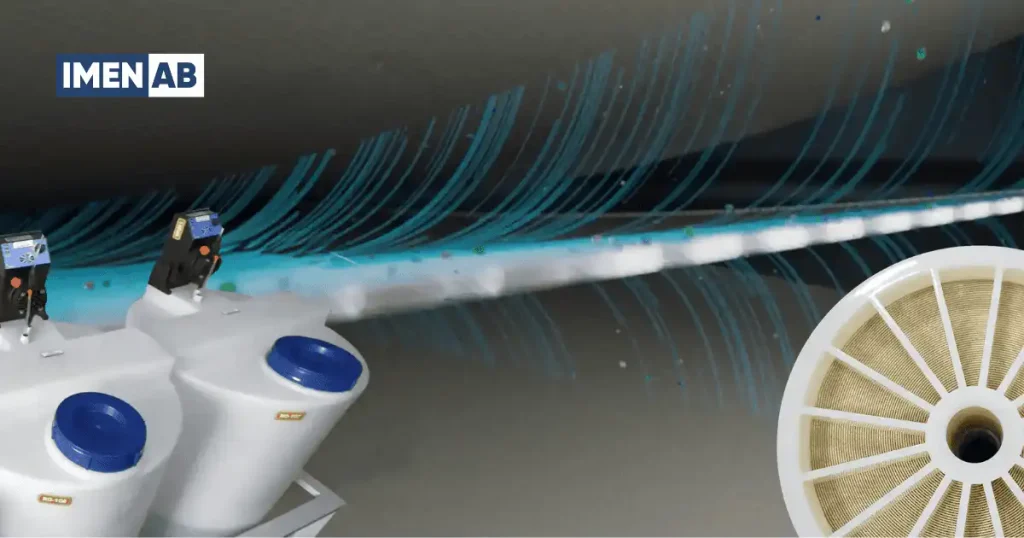

۳. پمپ شستشو (Cleaning Pump)

پمپ شستشو برای عملیات CIP (Clean-In-Place) استفاده میشود و ممبرانها را از رسوبات و آلایندهها پاک میکند. این پمپ باید فشار ملایمی ایجاد کند تا به ممبران آسیب نرساند.

ویژگیهای کلیدی

- فشار: ۳ تا ۱۰ بار؛ قابل تنظیم برای انواع شویندهها.

- دبی: متوسط، متناسب با حجم ممبرانها.

- مواد ساخت: استیل ۳۱۶ یا پلیمرهای مقاوم (PVDF) برای تحمل اسید و قلیا.

- راندمان: تمرکز بر دوام در دماهای ۲۰ تا ۶۰ درجه سانتیگراد.

کاربردها

- شستشوی دورهای ممبرانها در سیستمهای RO برای افزایش عمر مفید (تا ۵ سال).

- جلوگیری از فولینگ و اسکیلینگ در صنایع لبنی و نوشیدنی.

برندهای معتبر جهانی

کالپدا (Calpeda)، پدرولو (Pedrollo)، CNP (چینی).

نکات انتخاب

قابلیت کار با مواد شیمیایی تصفیه آب متنوع و سیستمهای خودکار را اولویت دهید. نگهداری منظم (تمیزکاری سالانه) ضروری است.

۴. پمپهای تزریق مواد شیمیایی (Injection یا Dosing Pump)

این پمپها مواد شیمیایی را با دقت بالا تزریق میکنند تا pH، سختی و رسوب را کنترل کنند. اغلب از نوع دیافراگمی یا پیستونی هستند.

ویژگیهای کلیدی

- دقت: تنظیم دبی از ۰.۱ تا ۱۰۰ لیتر در ساعت؛ خطای کمتر از ۱ درصد.

- مواد ساخت: PVC، PVDF یا استیل ضدزنگ برای مقاومت شیمیایی.

- کنترل: دیجیتال و خودکار با سنسورهای pH و ORP.

- راندمان: پایین اما دقیق؛ مصرف انرژی کم.

کاربردها

- تزریق آنتی اسکالانت برای جلوگیری از رسوب کلسیم.

- تنظیم pH با اسید/قلیا و ضدعفونی با کلر در مراحل پیش و پستصفیه.

برندهای معتبر جهانی

لئو (Leo)، شیمگه (Shimge).

نکات انتخاب

بر اساس نوع ماده شیمیایی (خورنده یا ویسکوز) انتخاب شود. سیستمهای PLC برای اتوماسیون توصیه میشود.

۵. پمپ انتقال (Transfer Pump)

پس از تصفیه، این پمپ آب خالص را به مخازن یا خطوط مصرف منتقل میکند. اغلب سانتریفیوژ ساده است.

ویژگیهای کلیدی

- دبی: بالا، بدون افت فشار.

- مواد ساخت: استیل ۳۰۴ یا PP برای آب خالص.

- راندمان: بالای ۷۵ درصد؛ مقاوم به شرایط عملیاتی متنوع.

کاربردها

- توزیع آب در سیستمهای خنککننده، دیگهای بخار و فرآیندهای تولیدی.

- انتقال به تانکهای ذخیره در صنایع الکترونیک.

برندهای معتبر جهانی

گراندفوس

نکات انتخاب

تمرکز بر حجم انتقال و حداقل آلودگی ثانویه.

تفاوت پمپهای آب شیرین کن صنعتی با سیستمهای دریایی

پمپهای صنعتی و دریایی تفاوتهای اساسی دارند که ناشی از نوع آب ورودی و شرایط محیطی است:

- نوع آب: آب شیرین کن صنعتی برای آبهای نیمهشور (TDS ۵۰۰-۵۰۰۰ ppm)؛ دریایی برای آب شور (TDS بالای ۳۵,۰۰۰ ppm).

- فشار: صنعتی ۱۰-۳۰ بار؛ دریایی ۶۰-۸۰ بار، نیاز به پمپهای پیستونی یا تیتانیومی.

- مواد: صنعتی استیل ۳۰۴/چدن؛ دریایی استیل ۳۱۶/تیتانیوم برای مقاومت به کلرید سدیم.

- هزینه و نگهداری: صنعتی ارزانتر و سادهتر؛ دریایی گرانتر با نیاز به بازرسیهای مکرر.

این تفاوتها بر انتخاب سیستم تأثیر میگذارد؛ برای مثال، در آبهای دریایی، پمپهای side channel برای جمعآوری آب از عمق مناسبترند.

نکات کلیدی در انتخاب پمپ مناسب

- محاسبات فنی: از دبی = (ظرفیت RO × (۱ + نرخ ریکاوری)) استفاده کنید.

- راندمان انرژی: پمپهایی با IE3 موتور انتخاب کنید تا مصرف برق ۲۰-۳۰ درصد کاهش یابد.

- دوام و گارانتی: برندهای معتبر با ۱۸-۲۴ ماه گارانتی اولویت دارند.

- هزینه کل: نه تنها قیمت اولیه، بلکه نگهداری و عمر مفید (۵-۱۰ سال برای پمپهای فشار بالا) را در نظر بگیرید.

- نصب و محیط: فضای محدود یا دمای بالا را بررسی کنید.

جمعبندی

پمپها عناصر حیاتی در آب شیرین کنهای صنعتی هستند که راندمان، کیفیت آب و پایداری سیستم را تضمین میکنند. شناخت انواع مانند خوراک، فشار بالا، شستشو، تزریق و انتقال، همراه با تفاوتهای دریایی، به شما کمک میکند تا انتخابی هوشمندانه داشته باشید. در نهایت، سرمایهگذاری بر پمپهای باکیفیت، بازدهی بلندمدت پروژه را افزایش میدهد.

اگر نیاز به مشاوره در طراحی یا انتخاب پمپ دارید، شرکت ایمن آب کاژه آماده همکاری است. برای اطلاعات بیشتر، با ما تماس بگیرید.

سوالات متداول

سانتریفیوژ برای حجم بالا و فشار متوسط (تا ۴۰ بار) مناسبتر است، در حالی که پیستونی برای فشارهای بالای ۵۰ بار و جریانهای متغیر ایدهآل است. انتخاب بر اساس TDS آب تعیین میشود.

آب با املاح بالا (سختی بیش از ۲۰۰ ppm) باعث خوردگی سریعتر میشود. استفاده از فیلترهای پیشتصفیه و مواد مقاوم مانند PVDF میتواند عمر را از ۳ به ۵ سال افزایش دهد.

برای افزایش راندمان انرژی، از پمپهای مجهز به سیستمهای بازیابی انرژی (مانند ERD یا Pelton wheel) استفاده کنید که میتواند تا ۴۰ درصد انرژی را بازیافت کند. همچنین، تنظیم دقیق سرعت موتور با VFD (درایو فرکانس متغیر) و کاهش نشتیها از طریق اتصالات باکیفیت، مصرف برق را ۱۵ الی ۲۵ درصد کم میکند. در نهایت، انتخاب پمپ بر اساس منحنی عملکرد (pump curve) و تطبیق با دبی واقعی سیستم ضروری است.

تغییرات دما میتواند ویسکوزیته آب را تغییر دهد و راندمان را کاهش دهد؛ برای مثال، دمای بالای ۴۰ درجه سانتیگراد کاویتاسیون ایجاد میکند. مدیریت با نصب عایقبندی، استفاده از پمپهای با NPSH بالا و سنسورهای دمایی متصل به سیستم کنترل انجام میشود. در سیستمهای صنعتی، خنککنندههای جانبی یا انتخاب مواد مقاوم به حرارت (مانند استیل ۳۱۶) عمر پمپ را تا ۲۰ درصد افزایش میدهد.