در طراحی هر واحد تصفیه آب صنعتی به روش اسمز معکوس (RO)، یکی از مهمترین تصمیمها مربوط به آرایش سیستم است. منظور از آرایش یا چیدمان سیستم RO، نحوهی قرارگیری ممبرانها، پرشر وسلها و مراحل تصفیه در کنار هم است تا آب ورودی با کیفیت مورد نظر و در کمترین هزینه و مصرف انرژی به دست آید.

انتخاب آرایش درست، مستقیماً بر سه عامل اصلی یعنی درصد بازیافت (Recovery)، کیفیت آب تولیدی (Permeate Quality) و مصرف انرژی سیستم تأثیر میگذارد. مهندسان طراح با توجه به ویژگیهای آب خام، ظرفیت مورد نیاز و استانداردهای خروجی، از ترکیبهای متفاوتی برای ممبرانها و وسلها استفاده میکنند تا به عملکرد بهینه برسند.

آشنایی کلی با فرآیند اسمز معکوس

فرآیند اسمز معکوس یکی از رایجترین روشهای شیرینسازی آب است که در آن با اعمال فشار بالا، مولکولهای آب از میان غشایی نیمهتراوا عبور میکنند و یونها، نمکها و ذرات محلول پشت غشاء باقی میمانند. در نتیجه دو جریان ایجاد میشود: آب تصفیهشده (Permeate) و پساب غلیظ (Concentrate).

در یک سیستم کامل RO معمولاً اجزای زیر وجود دارد:

پیشتصفیه: شامل فیلتر شنی، فیلتر کربنی، فیلتر کارتریج و تزریق مواد شیمیایی مانند آنتی اسکالانت برای جلوگیری از رسوب.

پمپ فشار بالا: که فشار لازم برای غلبه بر فشار اسمزی را فراهم میکند.

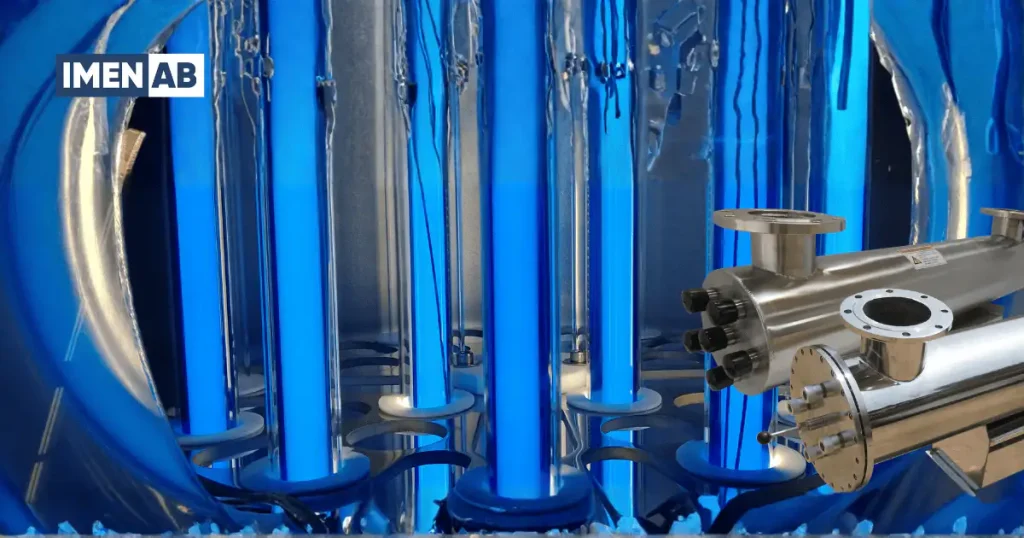

هوزینگ یا پرشر وسل: محفظهای مقاوم که ممبرانها درون آن قرار میگیرند.

ممبران (غشا): عنصر اصلی جداسازی.

سیستم شستوشو (CIP): برای شستوشوی دورهای ممبرانها.

ابزار دقیق و سیستم کنترل: شامل فلومتر، فشارسنج، دماسنج و سنسور هدایت الکتریکی.

اما نحوهی چینش این اجزا در مسیر جریان آب، یعنی آرایش سیستم، است که تعیین میکند راندمان کلی دستگاه چقدر باشد.

معیارهای انتخاب آرایش سیستم RO

پیش از انتخاب نوع آرایش، چند پارامتر کلیدی باید بررسی شود:

TDS یا شوری آب ورودی: هر چه میزان نمکهای محلول بالاتر باشد، فشار بیشتری برای عبور از ممبران لازم است و طراحی باید محافظهکارانهتر باشد.

کیفیت آب خروجی مورد انتظار: برای آب فوقخالص یا آب آشامیدنی صنعتی، نیاز به مراحل بیشتر تصفیه وجود دارد.

درصد بازیافت هدف: نسبت حجم آب تصفیهشده به حجم کل خوراک.

مصرف انرژی: تعداد مراحل و پمپها بر توان مصرفی اثر مستقیم دارد.

هزینهی سرمایهگذاری اولیه و نگهداری: هرچه آرایش پیچیدهتر باشد، هزینه و نیاز به اپراتوری دقیقتر بیشتر میشود.

انواع آرایش در سیستمهای اسمز معکوس

بهطور کلی چهار نوع آرایش در سیستمهای صنعتی RO رایج است: موازی، سری، چندپاس و ترکیبی. هر کدام برای شرایط خاصی طراحی میشوند و تفاوت آنها در نحوهی جریان آب بین ممبرانها و تعداد مراحل تصفیه است.

۱. آرایش موازی (Parallel Configuration)

در آرایش موازی، خوراک به چند پرشر وسل یا ممبران وارد میشود و جریان همزمان از همه عبور میکند. این آرایش ساده و اقتصادی است و معمولاً برای آب با TDS کم تا متوسط و نیاز به درصد بازیافت پایین استفاده میشود.

ویژگیها:

فشار عملیاتی: ۱۰–۱۶ بار برای آب لبشور.

درصد بازیافت: ۳۰–۵۰٪.

مصرف انرژی: کم تا متوسط.

مزایا و کاربردها:

نصب و نگهداری آسان.

فضای کم اشغالی.

مناسب برای سیستمهای کوچک، آب چاه و پیشتصفیه بویلرها.

معایب:

بازیافت محدود و تولید پساب بالا.

حساس به نوسانات کیفیت آب ورودی.

۲. آرایش سری (Series Configuration)

در آرایش سری، جریان خروجی یک ممبران به ممبران بعدی وارد میشود. این روش به افزایش درصد بازیافت و کاهش TDS خروجی کمک میکند و معمولاً برای آب لبشور و نیمهشور استفاده میشود.

ویژگیها:

فشار عملیاتی مرحله اول: ۱۵–۱۸ بار.

فشار مرحله دوم (در صورت چند مرحلهای): ۱۸–۲۰ بار.

درصد بازیافت کل: ۵۵–۷۵٪.

مزایا و کاربردها:

افزایش عمر ممبرانها و کاهش حجم پساب.

مناسب برای صنایع متوسط، کشاورزی و صنایع غذایی.

معایب:

طراحی پیچیدهتر و نیاز به نرمافزار شبیهسازی.

مصرف انرژی کمی بالاتر نسبت به آرایش موازی.

۳. آرایش چندپاس (Double-pass / Multi-stage)

آرایش چندپاس یا دوپاس، برای تولید آب با کیفیت بسیار بالا استفاده میشود. آب خروجی مرحله اول به عنوان خوراک مرحله دوم استفاده میشود تا ناخالصیها به حداقل برسند.

ویژگیها:

درصد بازیافت: ۷۰–۸۵٪.

هدایت الکتریکی آب نهایی: <۱۰ µS/cm.

مصرف انرژی: متوسط تا بالا.

مزایا و کاربردها:

کیفیت آب بسیار بالا و حذف یونهای باقیمانده.

مناسب صنایع دارویی، نیروگاهی و بویلرهای فشار بالا.

معایب:

مصرف انرژی و هزینه عملیاتی بالاتر.

نیاز به کنترل دقیق pH و پیشتصفیه دقیق.

۴. آرایش ترکیبی (Hybrid Configuration)

آرایش ترکیبی، حالت پیشرفتهای است که از مجموعهای از آرایشهای سری، موازی و چندپاس استفاده میکند. این مدل برای آبهای با TDS بسیار بالا یا نیاز به آب بدون یون طراحی میشود.

ویژگیها:

درصد بازیافت: ۴۰–۷۰٪ بسته به طراحی.

کیفیت آب خروجی: رسانایی <۱ µS/cm در صورت طراحی دو واحد سری.

مصرف انرژی: بالا، نیاز به سیستم بازیابی انرژی.

مزایا و کاربردها:

تولید آب بدون یون و فوقخالص.

مناسب صنایع پزشکی، نیمههادی و دریایی.

معایب:

سرمایهگذاری بالا و پیچیدگی عملیاتی.

نیاز به اپراتور ماهر و مانیتورینگ دقیق.

در جدول زیر مقایسه انواع آرایشهای اسمز معکوس آمده است:

| آرایش | درصد بازیافت | کیفیت خروجی | مصرف انرژی | پیچیدگی | کاربرد |

|---|---|---|---|---|---|

| موازی | ۳۰–۵۰٪ | ۲۰۰–۵۰۰ µS/cm | کم | ساده | سیستمهای کوچک، آب چاه |

| سری | ۵۵–۷۵٪ | ۱۰۰–۳۰۰ µS/cm | متوسط | متوسط | صنایع متوسط و کشاورزی |

| چندپاس | ۷۰–۸۵٪ | <۱۰ µS/cm | بالا | پیچیده | آب فوقخالص، بویلرها |

| ترکیبی | ۴۰–۷۰٪ | <۱ µS/cm | بالا | بسیار پیچیده | پزشکی، نیمههادی، دریایی |

تفاوت آرایش سری و موازی در سیستم RO

در طراحی هر مرحله ممکن است ممبرانها درون وسلها بهصورت سری یا موازی متصل شوند.

در آرایش سری، جریان آب از یک ممبران به ممبران بعدی منتقل میشود. این باعث افزایش غلظت نمک در مسیر و در نتیجه بهبود درصد بازیافت میشود.

در آرایش موازی، خوراک به چند وسل همزمان تقسیم میشود که افت فشار کمتر و دبی بالاتر در خروجی ایجاد میکند.

ترکیب این دو روش در طراحی صنعتی رایج است. معمولاً مرحلهی اول دارای چند وسل موازی و مرحله دوم دارای چند ممبران سری است تا توازن بین دبی و بازیافت برقرار شود.

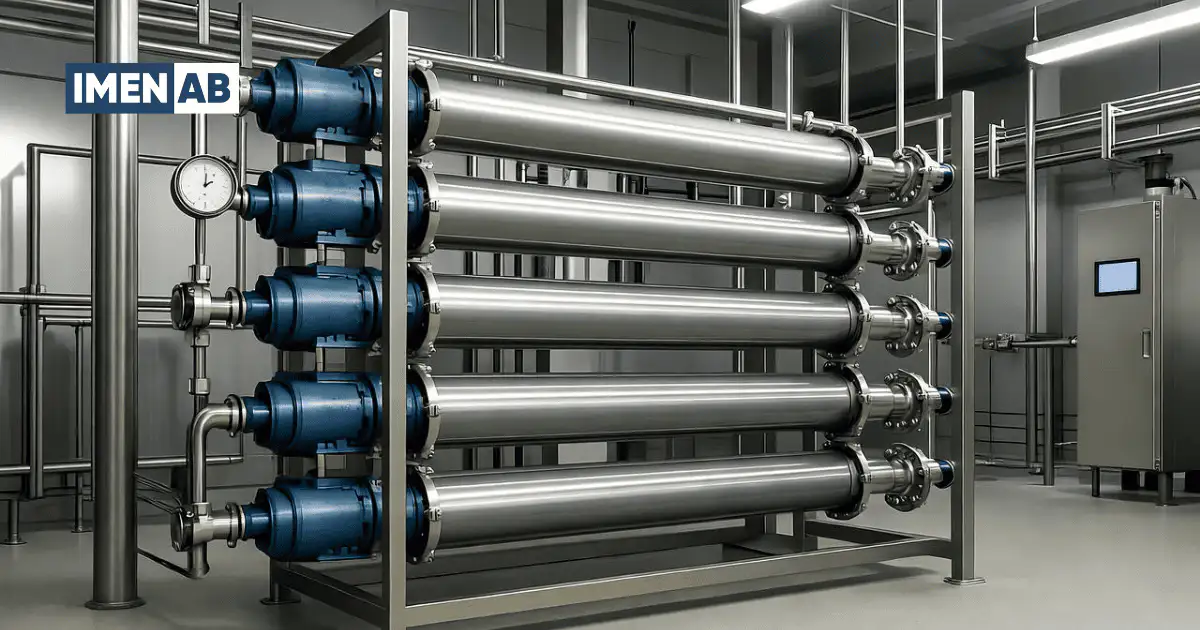

نقش پرشر وسل و تعداد ممبرانها در آرایش

پرشر وسل یا هوزینگ، محل نصب ممبرانهاست و معمولاً هر وسل بین ۱ تا ۸ ممبران در خود جای میدهد.

تعداد وسلها و ترتیب قرارگیری آنها تعیینکنندهی جریان هیدرولیکی سیستم است.

برای مثال، در یک طراحی ۳:۲، سه وسل در مرحلهی اول و دو وسل در مرحله دوم قرار دارد. جریان خروجی از وسلهای مرحله اول به عنوان خوراک مرحله دوم استفاده میشود. این نوع طراحی باعث افزایش بازیافت و تعادل فشار در ممبرانها میشود.

در خرید پرشر وسل باید به فشار کاری، جنس بدنه (معمولاً فایبرگلاس FRP)، قطر، تعداد پورت و نوع اتصال توجه شود.

تأثیر فشار و دبی خوراک بر عملکرد آرایش

افزایش فشار ورودی باعث عبور آب بیشتر از غشا میشود، اما در مقابل مصرف انرژی بالا میرود و احتمال رسوب و فولینگ نیز افزایش مییابد. در طراحی آرایش سیستم RO، باید بین فشار، دبی خوراک و درصد بازیافت تعادل ایجاد شود.

به عنوان مثال، در سیستمهای دومرحلهای اگر فشار مرحله دوم بیش از حد بالا باشد، ممبرانها دچار آسیب مکانیکی و کاهش عمر میشوند. بنابراین استفاده از فلومتر، فشارسنج و کنترلکننده فشار اتوماتیک ضروری است.

اشتباهات رایج در طراحی آرایش ممبرانها

استفاده از نسبت نامناسب بین مراحل (مثلاً طراحی ۴:۱ بدون توجه به افت فشار).

عدم در نظر گرفتن افزایش TDS در جریان غلیظ مرحله دوم.

انتخاب ممبران با نرخ بازیافت یکسان در تمام مراحل.

غفلت از کنترل دمای آب در طراحی.

نادیده گرفتن بالانس انرژی و فشار برگشتی.

رفع این خطاها تنها با طراحی علمی و استفاده از نرمافزارهای تخصصی ممکن است.

نرمافزارهای طراحی و شبیهسازی آرایش سیستم RO

برای طراحی دقیق سیستمهای صنعتی، نرمافزارهایی مانند WAVE (DuPont)، ROSA (Dow FilmTec) و IMSDesign (Hydranautics) استفاده میشوند. این ابزارها امکان شبیهسازی کامل شرایط خوراک، انتخاب نوع ممبران، تعیین تعداد وسلها، محاسبهی افت فشار، TDS محصول و درصد بازیافت را فراهم میکنند.

استفاده از این نرمافزارها در مراحل طراحی باعث کاهش خطای انسانی و افزایش عمر سیستم میشود.

جمعبندی

انتخاب آرایش مناسب در سیستم اسمز معکوس باید بر اساس ترکیبی از کیفیت آب خوراک، ظرفیت مورد نیاز، کیفیت آب خروجی، فضای نصب، هزینه انرژی و اهداف نهایی پروژه انجام شود.

برای سیستمهای کوچک و آب با TDS پایین، آرایش موازی گزینهای اقتصادی و ساده است.

برای ظرفیتهای متوسط و نیاز به بازیافت بالاتر، آرایش سری بهترین انتخاب است.

در پروژههایی که آب فوقخالص یا بدون یون نیاز است، باید از چیدمان چندپاس یا ترکیبی استفاده شود.

شرکت ایمن آب کاژه با سالها تجربه در طراحی و اجرای سیستمهای تصفیه آب صنعتی، قادر است بر اساس آنالیز دقیق آب و هدف پروژه، بهینهترین آرایش سیستم RO را برای شما طراحی و اجرا کند.

همچنین تمامی تجهیزات جانبی از جمله ممبران، انواع هوزینگ فیلتر کارتریج، پرشر وسل، مخزن FRP، پمپ فشار بالا و سیستمهای کنترلی از برندهای معتبر جهانی تأمین میشوند تا بالاترین راندمان و عمر مفید تضمین شود.

سوالات متداول

آرایش سیستم تعیین میکند که ممبرانها چگونه در پرشر وسلها چیده شوند تا فشار، دبی و کیفیت خروجی بهینه شود. انتخاب درست آرایش موجب افزایش بازیافت و کاهش مصرف انرژی میشود.

در آرایش سری، آب از یک ممبران به ممبران بعدی منتقل میشود و کیفیت آب خروجی بالاتر میرود. در آرایش موازی، جریان بین چند ممبران تقسیم میشود و دبی افزایش مییابد.

در صنایع با TDS بالا یا نیاز به آب با خلوص زیاد (مثل داروسازی یا دیگ بخار)، از آرایش چندمرحلهای استفاده میشود تا نمکزدایی کاملتر انجام گیرد.

با تحلیل کیفیت آب خام، ظرفیت مورد نیاز، فشار پمپ، و محدودیتهای فضایی میتوان آرایش بهینه را با نرمافزارهایی مانند WAVE یا ROSA طراحی کرد.

بله، در بسیاری از سیستمهای صنعتی امکان تغییر تعداد ممبرانها یا نحوه آرایش برای افزایش ظرفیت یا بهبود کیفیت آب وجود دارد، البته باید با محاسبات دقیق هیدرولیکی انجام شود.