در صنایع مدرن، سیستمهای اسمز معکوس (RO) یکی از مؤثرترین روشهای تصفیه آب به شمار میروند و نقش حیاتی در تولید آب شیرین با کیفیت بالا دارند. با وجود این کارایی، مشکلاتی مانند کاهش ظرفیت تولید، افزایش افت فشار یا بالا رفتن میزان TDS (کل مواد جامد محلول) اغلب اپراتورها را با چالشهای جدی روبهرو میکند. این مشکلات معمولاً ناشی از نگهداری نادرست، طراحی ضعیف در مرحله پیشتصفیه یا تغییرات در کیفیت آب خام هستند و میتوانند به توقفهای مکرر و هزینههای قابلتوجه منجر شوند.

مشکلات رایج در سیستمهای اسمز معکوس و علل آنها

سیستمهای RO صنعتی ممکن است با خرابیهای غیرمنتظرهای مواجه شوند که روند بهرهبرداری را مختل میکند. آمارها نشان میدهد بیش از ۷۰٪ از خرابیها به دلیل فولینگ (گرفتگی) بیولوژیکی یا رسوبی رخ میدهند. در ادامه، مهمترین مشکلات و راهکارهای آنها را مرور میکنیم:

۱. افت تولید (کاهش ظرفیت خروجی)

علتهای اصلی:

گرفتگی ممبران بهدلیل ضعف در پیشتصفیه

فشردگی غشا (Compaction) ناشی از ضربه قوچ

آلودگیهای آلی مانند روغن یا پلیالکترولیت

عیبیابی: مقایسه دبی خروجی با مقدار طراحیشده. اگر افت بیش از ۱۰٪ باشد، آنالیز آب خام بررسی شود.

راهحل: شستشوی شیمیایی (CIP) با محلولهای اسیدی یا قلیایی و تزریق منظم آنتیاسکالانت.

۲. افزایش افت فشار

علتهای اصلی: تلسکوپی شدن ممبران، فولینگ بیولوژیکی یا کربناته.

عیبیابی: بررسی فشار ورودی و خروجی هر مرحله RO؛ افت بالاتر از ۱۵٪ نیاز به بررسی فوری دارد.

راهحل: بکواش منظم فیلترها و تعویض فیلترهای میکرونی هر ۱ تا ۳ ماه.

۳. افزایش TDS یا EC در آب تولیدی

علتهای اصلی:

آسیب ممبران بر اثر کلر آزاد

نشت از خطوط آب شیرین

برگشت آب شور (Back Pressure)

عیبیابی: اندازهگیری EC خروجی؛ در صورت افزایش بیش از ۵۰ ppm، تست نشتی انجام شود.

راهحل: کالیبراسیون سنسورها و نصب والوهای بکفلو مناسب.

| مشکل | علت اصلی | ابزار عیبیابی | راهحل پیشگیرانه |

|---|---|---|---|

| افت تولید | فولینگ ممبران | فلومتر، آنالیز آب | تزریق SMBS و استفاده از UV |

| افت فشار | گرفتگی فیلترها | گیج فشار | بکواش هفتگی |

| افزایش TDS | اکسیداسیون ممبران | EC متر | تعویض کربن اکتیو هر ۶ ماه |

نگهداری و عیبیابی واحد پیشتصفیه: کلید افزایش عمر ممبران

واحد پیشتصفیه، عامل اصلی موفقیت سیستم RO است و تا ۸۰٪ عملکرد نهایی را تعیین میکند. وظیفه آن حذف ذرات معلق، باکتریها، مواد آلی و یونهای رسوبزا است. نگهداری نامناسب میتواند موجب فولینگ بیولوژیکی و افزایش ۳۰٪ هزینه شستشوی شیمیایی شود.

بررسی آزمایشهای شیمیایی و میکروبی

در صورت اختلاف میان نتایج آزمایش با طراحی اولیه (مثلاً وجود باکتری غیرمنتظره در آب خام)، لازم است پیشتصفیه بازطراحی شود. برای نمونه، در یکی از پروژههای صنعتی، حذف سیستم UV منجر به فولینگ شدید شد که با نصب مجدد آن، مشکل بهطور کامل برطرف شد. آزمایشهای ماهانه باید شامل اندازهگیری pH، سختی، کلر آزاد و باکتریشناسی باشد.

نگهداری مخازن آب خام و تولیدی

مخازن در معرض نور خورشید و بدون خاصیت ضدباکتری، محیط مناسبی برای رشد میکروبی ایجاد میکنند. پیشنهاد میشود هر سه ماه با محلول ضدعفونی شسته و فلوترها بررسی شوند تا از سرریز یا کمبود آب جلوگیری شود.

فیلترهای شنی و کربنی

بکواش روزانه برای فیلتر شنی و هفتگی برای فیلتر کربنی ضروری است. کلر آزاد باقیمانده در آب خوراک میتواند ممبران را تخریب کند.

چکلیست نگهداری:

بررسی بستر سیلیس و کربن هر ۶ ماه

تعویض کربن در صورت کاهش کارایی به کمتر از ۹۰٪

سختیگیر رزینی

تست روزانه سختی آب ورودی و خروجی الزامی است. در صورت افزایش سختی خروجی به بالای ۵ ppm، باید رزینها فوراً احیا شوند. همچنین سطح نمک، شیرهای اتوماتیک و مخزن نمک باید مرتب کنترل شود.

پکیج تزریق مواد شیمیایی

عملکرد نادرست پمپ تزریق یا قطع تزریق آنتیاسکالانت باعث گرفتگی سریع ممبران میشود. میزان تزریق توصیهشده آنتیاسکالانت بین ۳ تا ۵ ppm است. همچنین میتوانید با محاسبه میزان تزریق آنتی اسکالانت به صورت آنلاین میزان دقیق مورد نیاز برای پروژه خود را بدست آورید.

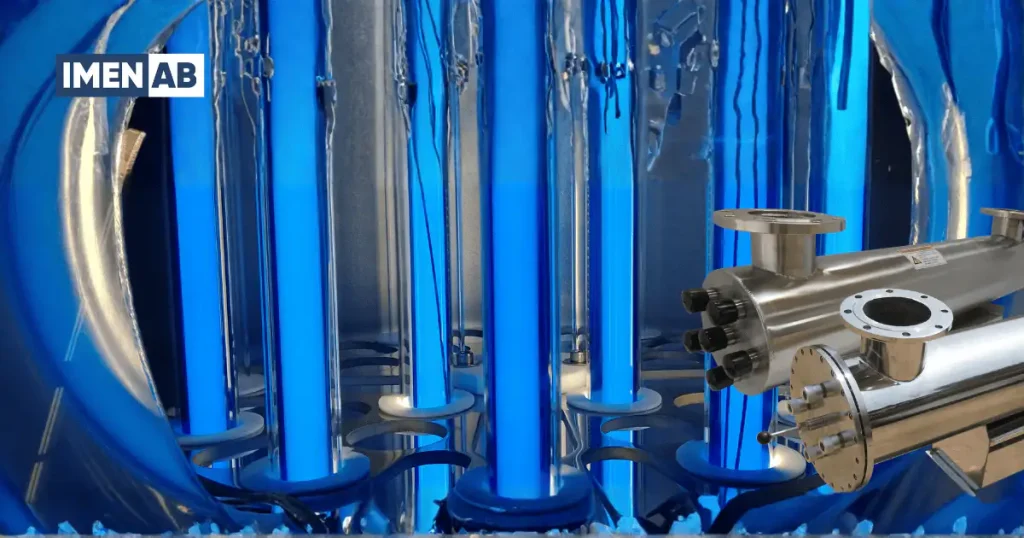

سیستم UV و فیلترهای میکرونی

لامپ UV را هر ۹۰۰۰ ساعت تعویض و کوارتز آن را ماهانه تمیز کنید. فیلترهای میکرونی (۵ تا ۱۰ میکرون) با افت فشار ۵ psi تعویض شوند و هرگز شسته نشوند.

پمپ فشار قوی: قلب سیستم اسمز معکوس

پمپ فشار بالا، حساسترین بخش سیستم است. خشککاری یا شوک حرارتی میتواند به سرعت آن را از کار بیندازد.

عیبیابی سریع:

صدای زیاد >> بررسی سیل مکانیکی و کوپلینگ

کاهش دبی >> کنترل پروانه و ورودی پمپ

لرزش >> تراز نبودن پمپ یا خرابی لرزهگیر

عدم روشن شدن >> بررسی بیمتال و ولتاژ

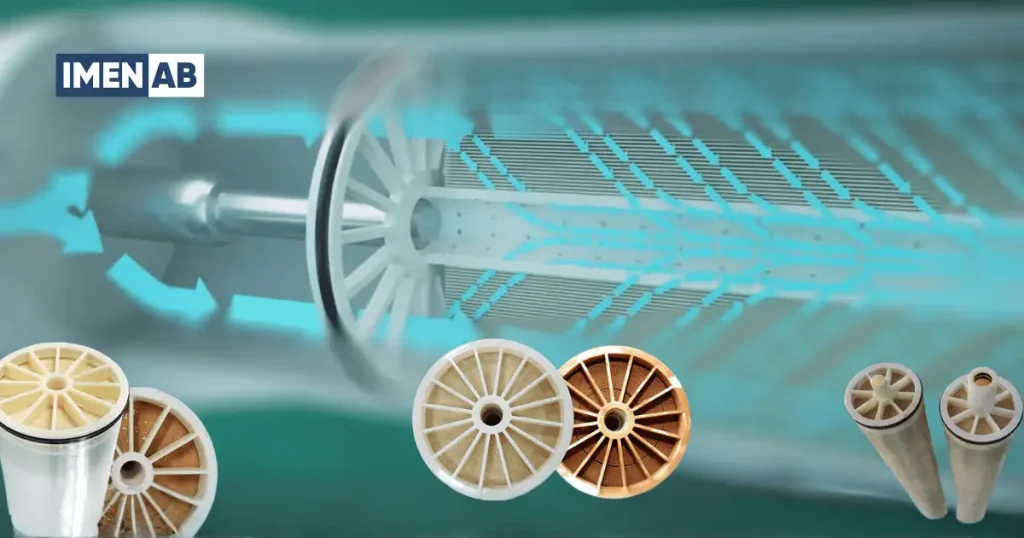

عیبیابی ممبرانها و واحد RO

ممبرانها حدود ۴۰٪ از هزینه کل سیستم را تشکیل میدهند و معمولاً ۴ تا ۵ سال عمر دارند. آسیبهای متداول و روش رفع آنها عبارتاند از:

| نوع آسیب | علت | راهحل |

|---|---|---|

| فولینگ | گرفتگی با رسوبات یا میکروارگانیسمها | شستشوی شیمیایی (CIP) هر ۳–۶ ماه |

| تلسکوپی | فشار یا دبی بیش از حد | تعویض مدول |

| کاهش کیفیت آب تولیدی | نشت O-Ringها | تعویض اورینگ و تست نشتی |

برای خاموشیهای طولانی، سیستم باید با آب RO شستشو، ممبرانها با بایوساید پر و خطوط ایزوله شوند.

کالیبراسیون تجهیزات کنترلی

سنسورهای فشار، فلومتر و EC باید سالی یکبار کالیبره شوند تا خطای اندازهگیری باعث اختلال در بهرهبرداری نشود.

خدمات تخصصی و مشاوره فنی ایمن آب کاژه

این خدمات بر پایه استانداردهای ISO و تجربه پروژههای صنعتی طراحی شدهاند و شامل مراحل زیر هستند:

بررسی طراحی و مستندات: تحلیل نوع آب خام، دوزینگ مواد شیمیایی تصفیه آب و شبیهسازی در نرمافزار WAVE

بازدید میدانی: نمونهبرداری، مصاحبه با اپراتور، و ارائه چکلیست اجرایی

آموزش پرسنل: دوره یکروزه شامل نگهداری، عیبیابی و CIP

پایش مستمر: دریافت گزارشهای روزانه و ارائه تحلیل عملکرد

خدمات اضطراری: اعزام فوری کارشناس در شرایط بحرانی

این روش باعث کاهش ۲۰ تا ۳۰ درصدی هزینهها و افزایش بهرهوری سیستم میشود.

در نهایت در جدول زیر چکلیست نگهداری دورهای سیستم اسمز معکوس آمده است:

| بازه زمانی | موارد بررسی | اقدام در صورت مشکل |

|---|---|---|

| روزانه | فشار و EC | تماس با کارشناس |

| هفتگی | بکواش فیلترها | شستشوی اضافی |

| ماهانه | فیلتر میکرونی | سفارش قطعات جایگزین |

جمعبندی

عیبیابی و نگهداری اصولی سیستم اسمز معکوس، کلید افزایش عمر تجهیزات تصفیه آب و پایداری تولید است. با اجرای صحیح این دستورالعملها، میتوان راندمان سیستم را تا ۹۸٪ افزایش و هزینههای عملیاتی را حدود ۲۵٪ کاهش داد.

شرکت ایمن آب کاژه با تیم متخصص خود آماده ارائه مشاوره در زمینه خرید آنتیاسکالانت، طراحی و نگهداری سیستمهای RO صنعتی است. برای دریافت اطلاعات بیشتر، با کارشناسان ما تماس بگیرید یا فرم مشاوره را تکمیل کنید.

رسوب سیلیکا یکی از مشکلات رایج فولینگ در سیستمهای RO است که به دلیل غلظت بالای سیلیس در آب خام ایجاد میشود. برای جلوگیری، تزریق آنتیاسکالانتهای تخصصی (مانند SHMP) با دوز ۵-۱۰ ppm، نظارت بر pH (بالاتر از ۷) و استفاده از پیشتصفیه با UF یا RO دو مرحلهای توصیه میشود. در صورت تشکیل، شستشوی CIP با اسید هیدروکلریک ۲% مؤثر است، اما ممبرانهای آسیبدیده نیاز به تعویض دارند.

علائم اولیه شامل لرزش غیرعادی، صدای غیرمعمول یا افت ناگهانی فشار است که اغلب به دلیل عدم ترازبندی یا خشککاری پمپ رخ میدهد. برای عیبیابی، ابتدا تراز پمپ را با لیزر چک کنید، سپس بلبرینگها و کوپلینگ را بررسی نمایید. استفاده از لرزهگیر و نصب سنسورهای ارتعاش، از آسیبهای بعدی جلوگیری میکند و میتواند عمر پمپ را تا ۳۰% افزایش دهد.

فیلترهای میکرونی (۵-۱۰ میکرون) به عنوان آخرین لایه پیشتصفیه، ذرات معلق را حذف کرده و از ورود آلودگی به ممبرانها جلوگیری میکنند، که فولینگ را تا ۵۰% کاهش میدهد. تعویض زمانی ضروری است که افت فشار بیش از ۵ psi شود یا رنگ فیلتر تغییر کند (معمولاً هر ۱-۳ ماه بسته به کیفیت آب خام). شستشوی مجدد توصیه نمیشود، زیرا موجب تجمع باکتریها میشود.

دمای پایین (زیر ۱۰ درجه سانتیگراد) ویسکوزیته آب را افزایش داده و تولید را ۳% به ازای هر درجه کاهش میدهد، در حالی که دمای بالا (بالای ۴۵ درجه سانتیگراد) ممبرانها را تخریب میکند. برای جبران، از گرمکنندههای حرارتی یا تنظیم ریکاوری استفاده کنید و دما را با سنسورهای خودکار نظارت نمایید. در زمستانهای سرد، پیشگرمایش آب خام میتواند راندمان را ۱۵-۲۰% بهبود بخشد.